Xplore Instruments社卓上混練機の従来のコンセプトでは材料スクリーニングツールとして少量材料から短時間で多くの試作をこなすパフォーマンスを追求してきました。

近年の技術開発により、バレル容量5cc、15ccタイプのラインナップに40ccタイプとしてMC40が加わり、ニーズに合わせた機種選定が可能となりました。

Xplore Instruments社ではさらなる顧客ニーズに応えるため、MC40のスクリュー長に着目し循環混練だけでなく連続混練を可能とするスクリュー設計について検討しました。

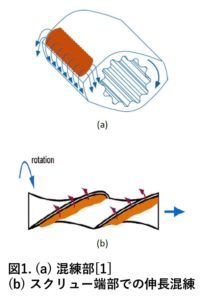

分散混合には凝集成分の粒径減少が含まれますが、これにはせん断変形条件と伸長変形条件の両方で配合中にかなり高い流動応力が必要です。このようにして、フィラーや粘性流体、非相容性液体を混合することが可能となります。

分散混合には凝集成分の粒径減少が含まれますが、これにはせん断変形条件と伸長変形条件の両方で配合中にかなり高い流動応力が必要です。このようにして、フィラーや粘性流体、非相容性液体を混合することが可能となります。

既存のスクリュー設計では、せん断変形が支配的であり、バレル-スクリュー間の隙間が小さいため、最大せん断状態がスクリュー側面で発生します。さらに溶融物の一部が逆流する可能性もあります。

スクリュー側面上での混合により伸長混合が発生します。(図1-(b))ただし、これは溶融物のごく一部でのみ適用されます。新設計のスクリュー形状では、分散混合をさらに強化するために、新しい要素が組み込まれ伸長変形をより促進することで、溶融物の分散混合が改善しました。

この研究では、連続混練条件下で従来のスクリューと新設計(分散型)スクリューの混合効率を比較しました(図2)。混合に関する2つの重要な指標として、滞留時間と混練の質(粒子径の減少と均一性)に焦点を当てました。混練の質が高いということは、粒子が適切なせん断レベルで効果的に分散できることを意味し、その結果、粒子の表面積が増加することに注目する人もいます。

この研究では、連続混練条件下で従来のスクリューと新設計(分散型)スクリューの混合効率を比較しました(図2)。混合に関する2つの重要な指標として、滞留時間と混練の質(粒子径の減少と均一性)に焦点を当てました。混練の質が高いということは、粒子が適切なせん断レベルで効果的に分散できることを意味し、その結果、粒子の表面積が増加することに注目する人もいます。

混練プロセスでは高い混練の質、すなわち良好な分散と分配を達成するために適切な滞留時間を確保することが重要です。分散型スクリューの設計するにあたり、2つ目の大きな変更点は、スクリューピッチを短くしたことです。

上記の改善により、MC40の分散型スクリューは従来型スクリューと比較して、より長い滞留時間を達成することができます。

改良点を評価する1つ目の方法として、着色したLDPEを連続混練で処理することにより2種類のスクリューの滞留時間を比較しました。その次に2種類のスクリューの混練の質について比較しました。相容化されたPP/PA6の組み合わせがモデルシステムとして選択されました。これら2つの半結晶性ポリマーは極性の違いから、熱力学的に非常に相容化しづらい性質を持っています。したがって、混練の質はせん断条件だけでなく、滞留時間が重要な役割を果たす相容化反応の度合いにも依存します。

PP/PA6の相容性を実現するために、無水マレイン酸グラフトPP(PP-g-MA)を相容化剤(乳化剤)として使用しました。PP-g-MAは両方のポリマー界面に優先的に存在し、無水物基とポリアミド末端の化学結合を通じて(図3)、同時にPP相との熱力学的相容性を維持することで界面張力が減少し、より良好で安定したブレンド形態が得られます。

PP/PA6の相容性を実現するために、無水マレイン酸グラフトPP(PP-g-MA)を相容化剤(乳化剤)として使用しました。PP-g-MAは両方のポリマー界面に優先的に存在し、無水物基とポリアミド末端の化学結合を通じて(図3)、同時にPP相との熱力学的相容性を維持することで界面張力が減少し、より良好で安定したブレンド形態が得られます。

材料と方法

実験1 滞留時間の検証

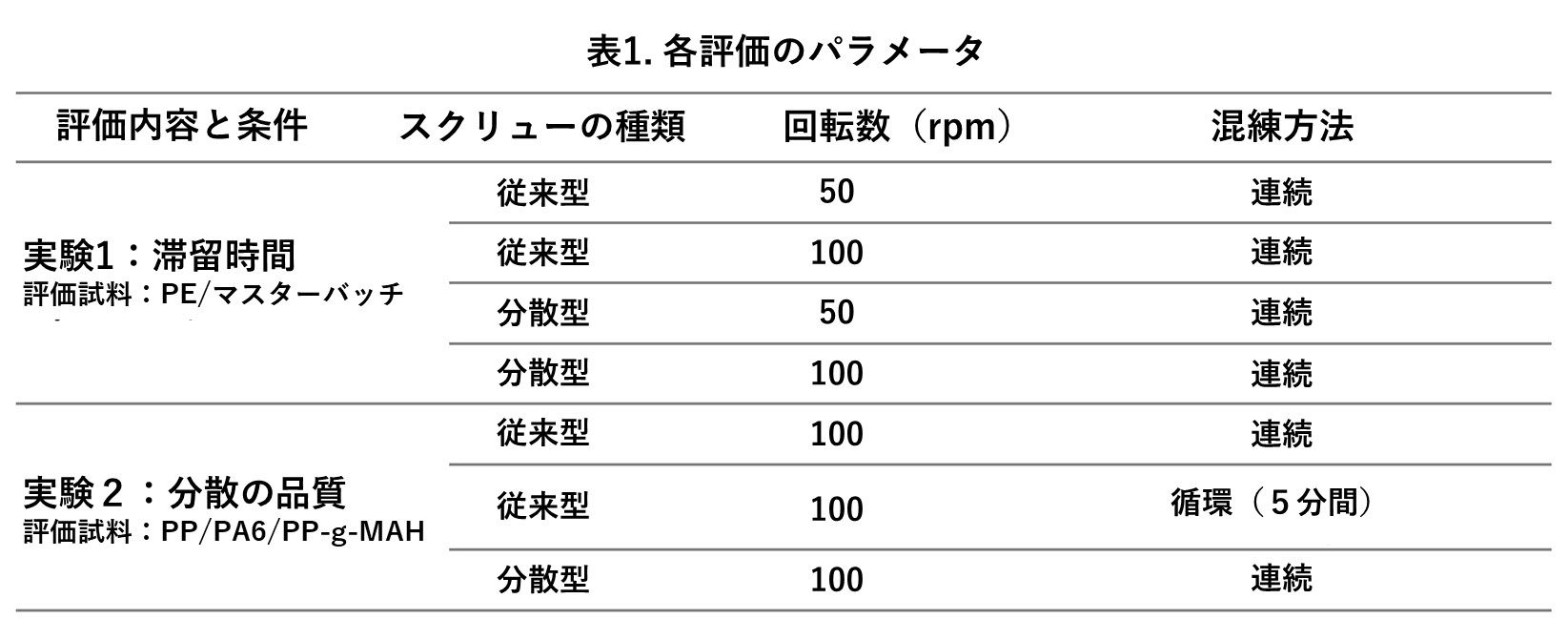

各実験の内容を表1にまとめました。

実験1では、LDPE/LDPEマスターバッチを使って連続混練を行い、従来型と分散型スクリューの滞留時間を比較しました。LDPE(MFI 10g/10min)を自動試料投入フィーダーを使用し、10g/minの供給速度でMC40へ投入します。スクリュー回転数は50または100rpm、バレル温度は200℃に設定しました。循環バルブは開いた状態にし、ワンパスで連続混練を行いました。定常状態になったタイミングで、0.07gの着色したマスターバッチをMC40に供給し滞留時間を評価しました。(図4.ti:色が現れる時間、tf:色が消える時間)

実験1では、LDPE/LDPEマスターバッチを使って連続混練を行い、従来型と分散型スクリューの滞留時間を比較しました。LDPE(MFI 10g/10min)を自動試料投入フィーダーを使用し、10g/minの供給速度でMC40へ投入します。スクリュー回転数は50または100rpm、バレル温度は200℃に設定しました。循環バルブは開いた状態にし、ワンパスで連続混練を行いました。定常状態になったタイミングで、0.07gの着色したマスターバッチをMC40に供給し滞留時間を評価しました。(図4.ti:色が現れる時間、tf:色が消える時間)

実験2 混練の質の検証

スクリュー形状がブレンド形態に及ぼす影響を確認するため、PA6/PP/PP-g-MAブレンドを連続混練条件下で調製しました。PA6は真空オーブンを使い80℃、16時間乾燥しました。

PA6/PP/PP-g-MAブレンド(重量比:30%/70%/2%)をMC40に投入しワンパスで混練を行いました。混練条件はスクリュー回転数100rpm、バレル温度は230℃に設定しました。

混練の途中で、射出成形機IM12を使ってダンベル試験片を作成しました。射出及び保圧時の圧力は0.8Mpa、サイクル時間は15秒の設定で行いました。

連続混練の品質を比較するために、従来型スクリューを用いて循環混練条件下で試験片作成も行いました。5分間の循環混練後、射出成形機を使い試験片を作成しました。

ブレンドの機械的性能は引張試験機によって検証しました。加えて、走査型電子顕微鏡(SEM)を用いてブレンド形態を観察しました。

結果と考察

滞留時間の検証結果を表2にまとめました。ti値、tf値はともに、分散型スクリューの方が従来型スクリューより大きく、所定のスクリュー速度での滞留時間が長いことを示しています。

後半では、従来型スクリューと分散型スクリューの混練の質を比較しました。図5はPA6/PP/PP-g-MAブレンドのSEM像です。PPはマトリックス、PA6は分散相であり、明らかに粒子として確認できます。分散型スクリューを使用すると、PA6の平均分散粒子サイズが従来型スクリューの2.05μmから0.45μmに減少しました。分散型スクリューにより、ドメインサイズが減少し、PPマトリックス内でのPA相の分散の均一性と均質性が向上しました。

より優れた混練能力とより長い滞留時間によりPP-g-MAの存在下でのPP/PA6のブレンドは反応プロセスであるため、従来型スクリューと比較して分散型スクリューの滞留時間が長く、ポリマー鎖が反応する時間が確保され、PA6の末端への無水マレイン酸のグラフト反応が促進された可能性があります。

循環混練の条件下で従来型スクリューを使用すると、通常最も効果的なブレンド成分の分散が促進されることが期待できます。しかし、観察された粒子サイズは1.12μmで分散型スクリューで観察された0.45μmのほぼ2倍以上でした。ただし、今回の検証では従来型、分散型スクリュー共に配合や混練条件は最適されていないことを考慮する必要があります。

図6は引張試験の結果です。各ブレンドの破断伸びは「分散型-連続混練」>「従来型-循環混練」>「従来型-連続混練」の順番でした。この結果は、SEM画像の平均粒径の結果とよく相関がとれています。分散型スクリューを用いた連続混練により、最小の粒子サイズと最高の破断伸びが得られます。言い換えると、粒子サイズが小さいほど早い段階の破断を防ぐことができます。基本的に界面現象(界面強化)と併せて粒子サイズが小さいほど、界面の表面積が大きくなるため破断伸びが大きくなると結論付けることができます。

結論

ポリマーを連続混練して良好な分散と分配を達成するために、2つの重要なパラメータがあります。1つは混練中に適切なせん断変形と伸長変形を行うことです、もう1つは変形下での十分な滞留時間です。特定の混練システムに適したスクリュー設計によりこれら2つの重要な要素に対応することができます。今回の研究では、MC40で確立されている循環混練に加えて、新設計の分散型スクリューを使用することを実証しました。新設計スクリューによりポリマーコンパウンドの少量の混練処理(顆粒状、フレーク状及び粉体などかさ密度に応じて1時間当たり約250g~3.0kgの処理)を連続混練で行うことも可能です。さらに、図7に示すようにMC40とウォーターバス、ペレタイザーを組み合わせて、連続してペレット化するシステムとして運用することも可能となります。

References

1-Martin, C.Twin Screw Extruders as Continuous Mixers for Thermal Processing: a Technical and Historical Perspective. AAPS PharmSciTech 17, 3-19(2016).

2-Wahit M.U., Hassan A., Rahmat A.R., Lim J.W. and Mohld Ishak Z.A., Effect of Organoclay and Ethylene-Octene Copolymer Inclusion on the Morphology and Mechanical Properties of Polyamide/Polypropylene Blends, Jounal of Reinforced Plastics and Composites, 25, 933(2006).

レオロジー分析機器の販売から保守・受託試験・分析まで。レオ・ラボ株式会社はレオロジーに特化した専門企業です。

お問い合わせは 03-3865-5906 または お問い合わせフォームまでお気軽に。