どうして粘度を測りたいの?

前回のコラムでは、猫が容器にぴったり収まる「流体のようなふるまい」を例に、物質の“流れやすさ”を決める考え方として デボラ数 や 緩和時間 を紹介しました。

今回はそこから一歩進んで、より実用的な場面──

「なぜ粘度を測る必要があるのか」という問いを軸に、粘度測定の歴史と意味を見ていきます。

私たちが日常的に扱うハチミツから、工業素材であるプラスチックまで、「流れ方」を理解することが、なぜ製品品質や加工技術に直結するのか。

その背景を、順を追って掘り下げていきましょう。

1.「流れ方を知りたい」——実は身近な粘度

流体の”流れにくさ”を表す指標が「粘度」です。

私たちが流体を使って何かを行うとき、粘度は常に重要な意味を持っています。

パンにハチミツを塗る時、薄すぎず厚すぎずちょうど良い状態にするために、私たちはハチミツの硬さを感じながら手の動きを調製しています。

ペンで文字を書く時も同様です。

インクが硬すぎるとスムーズに書けず、柔らかすぎると紙に滲んでしまいます。

レンガを積む際のモルタルも、水や砂の量を調整して、「塗りやすく、かつ垂れにくい」流れ方が求められます。

これらはいずれも、粘度を感覚的に評価し、使いこなしてきた例と言えます。

しかし、こうした作業は長い間、職人の経験や勘に頼る定性的な評価に支えられてきました。

粘度を「数値」として扱う、定量的な測定が可能になったのは、ずっと後のことです。

定量的・定性的

定量的は「物事を数値化できるさま」、定性的は「物事を数値化できないさま」を指します。

「この液体は流れやすい」「この液体は流れにくい」といった特徴は、長いこと定性的な評価しかできなかったのです。

粘度を“数式で扱う”という発明

粘度を定量的に測るためには、「流れにくさ」を厳密に定義し、数学的に扱える必要がありました。

その基礎を築いたのが、アイザック・ニュートン(1687)です。

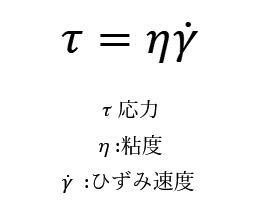

ニュートンは流体について、次のような関係を示しました。

流体が変形するときに生じる抵抗(応力)は、変形の速さ(ひずみ速度)に比例する

つまり、速く流そうとするほど、大きな抵抗が生じるという関係です。

浴槽のお湯をかき混ぜる場面を想像すると分かりやすいでしょう。

ゆっくり手を動かすと抵抗は小さく、速く動かそうとすると強い抵抗を感じます。

このとき、抵抗の大きさ、変形の速さを結びつける比例係数が粘度です。

力が速さに比例するので、この関係は次のように書くことができます。

この考え方を基礎として流体力学が発展し、19世紀にはハーゲン‐ポアズイユの法則により、円管内を流れる粘性流体の挙動が理論的に解かれました。

ここで初めて、「流れを測れば、粘度が求まる」という道筋が明確になったのです。

プラスチックの普及と「測れない粘度」

20世紀初頭からプラスチック産業は急速に発展しました。

1870年のセルロイド(ニトロセルロース)、1907年のベークライト(フェノール樹脂)を皮切りに、ポリ塩化ビニル(PVC)、ポリエチレン(PE)、ナイロン(PA―6)などが次々と実用化され、大量生産・大量消費社会を支える材料となっていきます。

プラスチックは、

安価

軽量

成形が容易

といった点で非常に優れていますが、加工には溶融状態でノズルや金型へ流し込む工程が不可欠です。

つまり、溶けたプラスチックが「どのように流れるか」を正確に把握する必要がありました。

ところが、プラスチックは水や油のような単純な流体とは大きく異なります。

流す速さによって粘度が変わる

液体でありながら弾性的な性質を持つ

温度や時間によって性質が大きく変化する

こうした特性はすべて、鎖状分子からなる高分子構造に由来します。

従来の粘度計では、成形加工時の実際の流動状態を十分に再現できないという課題が生じたのです。

なぜレオメータが必要なのか

こうした背景から、高分子材料の評価には専用のレオロジー測定装置が不可欠となりました。

ここでは代表的な評価装置を紹介します。

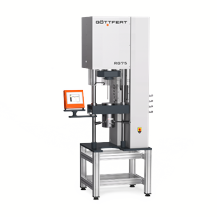

●キャピラリレオメータ

キャピラリレオメータは、円管(キャピラリ)内に溶融材料を流し、流すために必要な圧力、流れた量(体積流量)の関係から、粘度を求める装置です。

成形加工に近い高せん断速度・高温条件での測定が可能なため、紡糸、フィルム成膜、射出成形や押出成形における実用的な粘度データを得ることができます。

プラスチックの「速く流すと粘度が下がる」という特性を直接評価できる点が、キャピラリレオメータの大きな特長です。

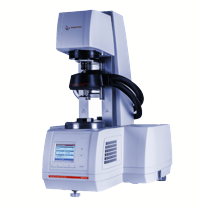

●回転型レオメータ

回転型レオメータは、低せん断領域での粘度や粘弾性を評価するのに適しています。

材料設計や基礎研究、溶融前後の挙動を丁寧に見る用途で多く使われます。

●DMA(動的粘弾性測定装置)

DMAは、固体状態を含めた温度依存性・ガラス転移・緩和挙動などを評価する装置です。

成形条件の検討というより、材料の本質的な特性理解に欠かせない測定機です。

●伸長レオメータ

引き伸ばし変形に対する抵抗(伸長粘度)を測定し、紡糸、フィルム製膜、ブロー成形や発泡成形など、伸長流動が支配的な加工プロセスで重要な指標となります。

粘度を測ることは「再現性を得る」こと

プラスチックや高分子材料の加工は、温度・速度・時間のわずかな違いで結果が大きく変わります。

だからこそ、感覚ではなく、数値として粘度を把握することが不可欠です。数値として得るということは、測定の再現性が絶対条件です。いつ・どこで・だれが測定しても、同じサンプル・同じ条件であれば同じ数値が得られること、すなわち再現性が必須です。

中でもキャピラリレオメータは、実際の成形加工に近い条件で材料の流動特性を評価できるため、安定した製品づくりと加工条件の最適化において、今もなお重要な役割を果たしています。